TranSIT-Transferable Smart Industry Templates

Een belangrijk deel van de MKB bedrijven in onze regio engineert en assembleert custom of kleine series producten. De nadruk ligt op korte doorlooptijden en hoge kwaliteit. Kwaliteitscontrole is erg belangrijk.

Centre of Expertise Digital Operations & Finance

Een belangrijk deel van de MKB bedrijven in onze regio engineert en assembleert custom of kleine series producten. De nadruk ligt op korte doorlooptijden en hoge kwaliteit. Kwaliteitscontrole is erg belangrijk. Procesverbeteringen zijn vrijwel altijd gericht op verminderen van fouten, zoeken en onnodige handelingen. Maar ze willen niet in de verkeerde technologie of werkwijze investeren en zijn erg beducht op vendor lockin of langdurige trajecten met externe adviseurs. Automatisering van productiestappen ‘as-such’ is vanwege het enkelstuks/kleine series karakter alleen interessant als de programmeerinspanning beperkt en de return of investment (ROI) kort is.

‘Early adopter’ bedrijven zetten wel degelijk stappen, bv. met inzet van robots, inzet van autonoom transport en beeldherkenning. Voorbeelden van MKB-ers die Industry 4.0 over de breedte succesvol hebben geïmplementeerd zijn schaars. Ook zijn er geen best-practice voorbeelden beschikbaar van MKB’ers voor andere MKB-ers.

‘Best Practices’ omwerken tot templates

Bedrijven die heel verschillende producten maken, hebben evengoed vergelijkbare vragen over het proces en kunnen van elkaar leren zonder elkaar te beconcurreren. Doel van dit project is daarom om kennis over ‘hoe realiseer je een digitaal en ‘smart’ productieproces’ te ontwikkelen, delen en ontsluiten via templates. Dit op zo’n manier dat ontwikkelde methodes, snippets, modules, applicaties etc. ook bij andere bedrijven met kleine series producten kunnen werken. Bedrijven lopen dan minder risico en de benodigde kennis wordt breder verankerd dan bij alleen de experts in de eigen organisatie.

Digitalisering in een MKB maakbedrijf

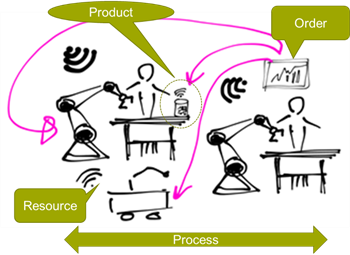

De stip op de horizon is een volledig geïntegreerd ‘manufacturing system’ waarin de afzonderlijke elementen zich bewust zijn van elkaar, real-time met elkaar kunnen communiceren en samenwerken. De fysieke processen gebruiken virtuele info om efficiënt en zonder fouten te werken, ook bij kleine series of enkelstuks producten.

Dit vraagt actie aan de voorkant van het proces: -goed product data-management;- hergebruik van engineering data;- genereren van werkinstructies en productierouting; -goede integratie van de verschillende engineering en productie IT applicaties (CAD-PDM-ERP-MES)

Tijdens de operatie is het volgende nodig: -real-time volgen van producten in het systeem, -het oproepen of opslaan van maakinstructies op/via een tag, -het netwerk om te communiceren tussen elementen in het productiesysteem etc.

Tenslotte is voor monitoring en procesverbetering behoefte aan:-verzamelde data analyseren, visualiseren en gebruiken voor procesbesturing en verbetering, -kunnen uitvoeren van simulaties vooraf-gebruik maken van digital shadows; -(autonoom) transport en logistiek integreren in het system etc.

De crux is zoveel mogelijk data en informatie te kunnen verzamelen en verwerken tegen zo min mogelijk effort. Zo komt virtualisatie van het productiesysteem voor kleine series en enkelstuks ten behoeve van ‘First Time Right’ binnen bereik.

Aanpak & Samenwerking

Bedrijven die interesse hebben om samen te werken met onze docent-onderzoekers, studenten EN andere bedrijven aan onderstaande onderwerpen zijn meer dan welkom om contact op te nemen. Wij overleggen dan wat er mogelijk is en in welke vorm.

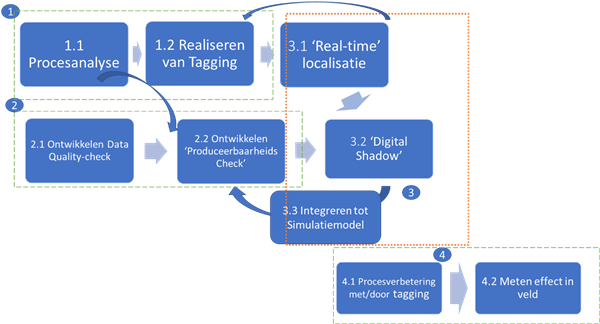

- Procesanalyse en het real-time monitoren van het proces middels tags;

- Produceerbaarheidscheck en risicomanagement tool;

- Simulatiemodel/Digital Shadow van het proces;

Team

- Jenny Coenen, lector Smart Sustainable Manufacturing, J.M.G.Coenen@hhs.nl

- Rufus Fraanje, coördinator Robotics & Vision Minor en docent-onderzoeker, p.r.fraanje@hhs.nl

- Wouter Hijink, docent BARS (Besturingstechniek, Automatisering, Regeltechniek, Systeemkunde) en docent-onderzoeker, W.J.Hijink@hhs.nl

We houden jullie hier op de hoogte van de ontwikkelingen.